임플란트 제작용 금속 3D프린팅, 다공성·양산성 개선 신제품 개발↑

1)전시회 총괄평가

2)금속 적층제조 장비

3)플라스틱 적층제조 장비

4)바이오메디컬 적층제조 기술

5)우주항공분야 적층제조 기술

6)금속분말 제조 및 응용분야

7)플라스틱 소재와 응용분야

8)좌담회-적층제조기술의 미래 발전 방향

무시멘트형 임플란트를 환자들이 오랫동안 통증 없이 사용하기 위해서는 임플란트가 주위 골과 강한 고정력을 가져야 한다. 이를 위해서는 주위 골이 생체적합성을 가지고 있는 금속의 표면으로 밀착하거나(osseointegration) 다공성을 가지고 있는 표면내로 골성장(bone ingrowth)이 잘 일어나야 한다.

금속 3D프린팅 기술을 이용하면 현재 사용 중인 임플란트의 표면보다 더 우수한 특성을 갖는 표면구조를 얻을 수 있기 때문에 신기술로 주목받고 있다. 이에 본 기고에서는 지난 세계 최대 적층제조 전문 전시회인 ‘폼넥스트(Formnext) 2021’에 전시된 3D프린팅 기술을 활용한 임플란트의 주요 적용 사례를 살펴보고자 한다.

첫 번째 주요 사례는 타이타늄(Titanium) 소재를 임플란트 적용한 것이다. 임플란트를 인체 내에 사용하기 위해서는 임플란트가 인체 내부에서 염증이나 알레르기, 종양 등을 유발하지 않으면서 임플란트가 설계된 기능을 인체 내에서 적절하게 성능을 발휘할 수 있게 충분한 기계적 강도를 가져야 한다.

이러한 특성을 갖는 소재는 △타이타늄 △타이타늄 합금(Titanium Alloy) △코발트 크롬 합금(Cobalt Chrome Alloy) △탄탈륨(Tantalum) △스테인리스 스틸(Stainless Steel) △세라믹계열의 지르코니아(Zirconia), 알루미나(Alumina) 등이 있다. 이중 타이타늄과 타이타늄 합금은 다른 재료에 비해 가볍고 탄성계수가 낮다는 특징과 기계적 성질이 좋고, 특히 다른 금속에 비해 생체적합성이 우수하다는 이유로 임플란트 소재로 가장 많이 사용된다.

▲ 3D시스템즈社의 다공성 구조를 갖는 인공슬관절용 경골치환물(tibial tray), 트레이 인공고관절용 비구컵(acetabular cup) 및 척추용 추간체유합보형재(spinal cage) 적층 사례

▲ 3D시스템즈社의 다공성 구조를 갖는 인공슬관절용 경골치환물(tibial tray), 트레이 인공고관절용 비구컵(acetabular cup) 및 척추용 추간체유합보형재(spinal cage) 적층 사례

임플란트 수술 후 주위 골이 임플란트 표면내로 견고하게 성장하기 위해서는 임플란트 표면에 다공성 구조가 필요하며, 특히 기공(pore)의 크기나 기공률(porosity)이 높아야 한다. 금속 3D 프린팅 기술을 활용하면, 기공구조나 격자(lattice) 구조의 조절을 통해 원하는 기공 크기나 기공률을 갖는 제품 제작이 가능하다. 이러한 이유로 많은 전시회 참가업체들이 타이타늄 계열 소재를 이용하여 적층한 임플란트를 전시하였다.

3D시스템즈, AMAZEMET, DMG MORI, EOS, E-Plis-3D, 프라운호퍼(Fraunhofer), GE Additive, GF, Lincotek, 트럼프(TRUMPF) 등 대부분의 금속 3D프린팅 회사에서는 타이타늄 계열 소재를 이용하여 적층한 임플란트를 전시하였다. 전시된 제품들은 인공고관절용 비구컵(acetabular cup), 인공슬관절용 경골치환물(tibial tray), 척추용 추간체유합보형재(spinal cage, intervertebral body fusion device), 인공견관절용 상완골치환물(humeral component), 두개골 성형재료, 골접합용판(bone plate) 등 다양했다.

실제 임상에서 사용 중인 많은 타이타늄 계열의 정형외과 임플란트가 3D프린팅 장비를 이용하여 제조되고 있었고, 듀얼 이상의 레이저를 사용하여 가공 속도를 향상시키는 장비들이 출시되고 있었다.

또한 소비자의 요구조건에 맞게 기공구조나 격자구조의 조절을 통해서 임플란트 표면에 골성장이 더 용이하게 일어날 수 있게 다양한 형상의 표면 구조를 갖는 임플란트 제작이 가능함을 확인할 수 있었다.

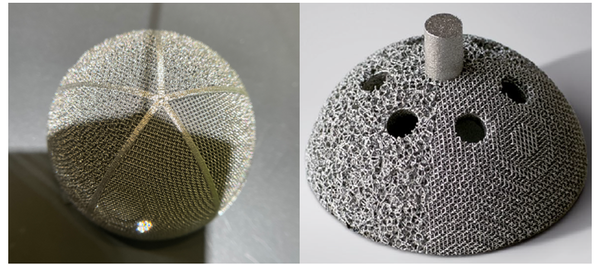

특히 트럼프社와 EOS社에서 인공고관절 비구컵에 정형화된 격자구조 뿐만 아니라 비정형화(irregular)된 표면 구조를 갖는 제품도 전시하였다. 이러한 비정형화 된 구조는 인체 내의 해면골(cancellous bone)과 유사한 구조를 가지고 있어서 표면 내로 골성장이 더 유리하게 일어날 수 있으며, 특정한 방향성이 없어서 임플란트 자체의 기계적 강도 뿐만아니라 골과의 결합력도 특정 방향으로 치우치지 않고 균일할 수 있다는 장점을 갖게 된다.

▲ Lattice 구조를 다르게 하여 다양한 디자인으로 제조된 인공 고관절욜비구컵(트럼프(左), EOS(右))의 적층 사례

▲ Lattice 구조를 다르게 하여 다양한 디자인으로 제조된 인공 고관절욜비구컵(트럼프(左), EOS(右))의 적층 사례

골성장 용이 Ti 임플란트 출품 확대, 환자 맞춤 비정형 구조 주목

이종소재 적층·후공정 통한 품질 개선, 다양한 임플란트 확대 적용 기대

둘째는 이종소재를 적층하는 새로운 방식이나 적층된 임플란트에 후처리 공정을 통해서 피로강도를 향상시킨 새로운 기술 개발 사례이다.

현재 3D프린팅을 이용해 제조되는 임플란트 제품은 두가지 넘어야할 과제가 있다. 자유로운 형상으로 이종소재의 적층이 용이하지 않다는 점과 3D프린팅으로 적층된 제품의 피로강도(fatigue strength)가 낮다는 점이다.

타이타늄은 우수한 생체재료이지만 마모저항성이 상대적으로 낮아서 반복적인 마모조건에서는 타이타늄 표면에서 마모입자가 발생하기 때문에 관절면에 사용되는 임플란트로는 적합하지가 않다. 이러한 이유로 관절면에 사용되는 임플란트 대부분은 마모저항성이 높은 코발트 크롬 계열의 소재를 가공한 제품을 사용하고 있다.

하지만 코발트 크롬 계열은 골과 직접 결합하지 않아서 타이타늄 계열의 소재에 비해 상대적으로 골 결합력이 떨어지는 단점을 가지고 있다. 이 때문에 골과 접촉을 요하는 코발트 크롬 계열의 임플란트는 타이타늄 용사 코팅(Titanium Plasma Spray, TPS)을 하거나 본시멘트(Bone Cement)를 사용하여 임플란트를 고정시킨다.

▲ 코발트크롬 계열 소재의 임플란트의 골결합력 향상을 위해 표면에 다공성 구조로 적층한 GE additive社 인공 슬관절 대퇴골 치환물(Femoral component)의 적층 사례(左)와 코발트 크롬 계열 제품에 이종소재인 타이타늄으로 다공성 구조를 적층한 인스텍社의 인공 슬관절 대퇴골 치환물의 적층 사례(右)

▲ 코발트크롬 계열 소재의 임플란트의 골결합력 향상을 위해 표면에 다공성 구조로 적층한 GE additive社 인공 슬관절 대퇴골 치환물(Femoral component)의 적층 사례(左)와 코발트 크롬 계열 제품에 이종소재인 타이타늄으로 다공성 구조를 적층한 인스텍社의 인공 슬관절 대퇴골 치환물의 적층 사례(右)

GE additive社에서는 Arcam장비를 이용하여 코발트 크롬 계열의 임플란트와 골과 접촉하는 부위에 다공성 구조를 만들어 골 결합력을 향상 시킬 수 있는 제품을 전시하였다. 하지만 코발트 크롬 자체가 골과의 결합력이 낮기 때문에 수산화아파타이트(hydroxyapatite)와 같은 성분을 추가로 코팅하여 골과의 결합력을 높이기 위한 추가 연구가 필요할 것으로 보인다.

반면 인스텍(InssTek)社에서는 가공된 코발트 크롬 임플란트 표면에 DED(directed energy deposition) 기술을 활용하여 이종재료인 타이타늄을 다공성으로 적층한 인공 슬관절 대퇴골 치환물 제품을 전시하였다. 이는 마모저항성이 높은 코발트크롬 계열의 장점과 골 결합력이 우수한 타이타늄의 장점을 모두 갖는 제품으로 전 세계적으로 요구되고 있는 무시멘트형 인공 슬관절로의 사용이 가능할 것으로 기대된다.

3D프린팅으로 제조된 제품은 공정 중 레이저(laser)나 전자빔(E-beam)의 높은 에너지로 소재를 융융한 후 급속냉각이 일어나기 때문에 전통적인 가공방식에 비해 높은 강도와 경도를 갖는 반면 상대적으로 낮은 피로 특성을 보이게 된다. 이러한 문제점으로 인해 피로 하중을 요하는 임플란트는 3D프린팅을 이용한 제품이 아직 출시되지 않았다.

EOS社에서는 Monogram Orthopedics社와 공동으로 최적화된 HIP(Hot Isostatic Pressing)공정을 적용하여 피로 강도를 향상시킨 연구를 진행 중에 있으며, 최적화된 HIP 처리를 진행한 인공고관절 대퇴스템(hip stem) 제품을 전시하였다.

이번 전시회 참관을 통해 기존 3D프린팅 공정의 단점이었던 많은 점들의 개선이 이루어진 것을 확인할 수 있었다. 가공 속도의 향상을 통해 양산성이 떨어진다는 문제를 해결하고 있었고, 다양한 격자구조 연구를 통해 임플란트 표면내로 골성장이 잘 이루어 질 수 있는 제품이 출시되고 있었다. 또한 이종소재 적층 기술과 피로 강도 향상 기술 등 새로운 기술 개발을 통해 더 많은 종류의 임플란트 출시가 가능할 것으로 전망한다.

▲ EOS社에서 최적화된 HIP 처리를 통해 피로 강도를 향상시킨 인공고관절 대퇴스템(hip stem)의 적층 사례

▲ EOS社에서 최적화된 HIP 처리를 통해 피로 강도를 향상시킨 인공고관절 대퇴스템(hip stem)의 적층 사례