▲ <그림 1>다양한 종류의 냉각회로 및 선정된 회로 타입

▲ <그림 1>다양한 종류의 냉각회로 및 선정된 회로 타입(다) 적합 냉각회로 타입 선정

3D프린팅 기술의 장점인 제조의 한계성을 벗어날 수 있으므로 다양한 형태의 냉각회로 구조를 구상할 수 있다.(그림 1) 이외에도 지그재그 타입, 밋유형, 비계형 등의 종류도 고려해 볼 수 있다.

-이들 중에서 각 채널 형태가 가지고 있는 구조들의 장, 단점에 따라 냉각 효율 향상, 사양에 따른 설계 가능성, 부품 형상의 복잡성 등을 고려하여 선정할 수 있다. 이들의 종합적인 검토 하에 대상 부품을 위한 것으로는 자유 구성 형식이 선정되었다.

-선정된 구조에 의해 상층의 좁은 공간에 설치 가능하여 상부 고온 영역 냉각 효과를 기대할 수 있고, 냉각수 흐름의 유동성을 증진시킬 수 있다.

(라) 냉각 효율 증진을 위한 냉각회로 개념 설계

-선정된 냉각 회로 타입에 기반하여 설계사양, 부품 형상에 따른 접근성, 사출 성형 공정 수행성, 금형 설계 경험등의 응용으로 형상 적응형 냉각회로가 (그림 2)와 같이 설계되었다.

-냉각 효율 극대화를 위해 고안된 형상 적응형 냉각회로 개념 설계 바탕하에서 치수 최적화를 위한 상세설계가 진행 될 것이다.

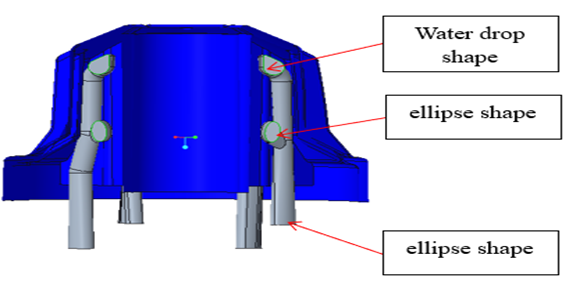

▲ <그림 2>형상 적응형 냉각회로 개념설계

▲ <그림 2>형상 적응형 냉각회로 개념설계

(마) CAE 기반 설계 조건 및 파라메트 해석

냉각수 압력, 사출 압력 및 속도, 수지 압력 등에 따른 금형 내구성의 고려하에 최소한 요구되는 벽 두계는 4mm이다. 금형 내구성 고려 뿐만 아니라 3D 프린팅 공정 수행에 따른 특징형상(Feature)들 간의 간격은 최소한 3mm 이다. 이들을 고려하여 설계 변수들이 충족하여야 설계 조건을 (그림 3)에 나타내었다.

설계 조건들의 고려하에 냉각효율을 증진 시킬 수 있는 냉각회로의 단면 형상을 설계해야 한다. 이를 위해 다양한 기하학적인 형상을 냉각 효율 측면에서 CAE 기술의 응용을 통해 해석하였다.

검토한 단면 형상들로는 돔 형태, 원형, 다원형, 평행사각형, 물방울 형상들 이었다. 이 중에서 냉각효율 측면에서 가장 바람직한 것은 돔형태였으나 설계 조건 충족 및 부품형상에 따른 제약에 의해 응용하기가 곤란하였다.

다양한 단면 형상들에 대한 CAE 해석결과와 설계조건 및 부품 구조에 따라 부품의 아래 면에는 다원형의 형상과 윗 면에는 좁은 공간으로 인해 접근 가능한 형상인 물방울 형상의 단면이 채택되었다. (그림 4)

▲ <그림 4>설계된 형상 적응형 냉각회로 단면, 기하학적인 형상

▲ <그림 4>설계된 형상 적응형 냉각회로 단면, 기하학적인 형상

(바) 설계된 형상 적응형 냉각회로 단면 형상의 최적화

- 설계된 단면의 최적 형상, 즉 형상 치수들을 산정하기위해 그림 8 에 표시된 최적화 방법론이 응용되었다.

-형상 치수 최적화를 위해 금형 표면온도 분포의 균일화와 금형 표면온도의 최소화 관점에서 최적화 함수를 개발하여 단면 형상의 치수들을 산정하였다.

-금형 온도 분포와 표면온도 최소화의 시물레이션을 위해 CAE 툴이 응용되었다. 이후 냉각채널 형상에 따른 냉각 효율을 산정하기 위해서는 사출 성형 해석 툴이 사용되었다.

- 최적화 방법론에 따라 최적화된 형상 적응형 냉각 회로의 구조가 (그림 5)에 소개되었다.

- 냉각회로 초기 진입부의 단면 지름은 9mm이며 금형 하부에서 상부로 진행되어 가면서 단면 형상이 타원형에서 물방울 형상으로 변형되어 진다. 이때 단면의 넓이는 일정하게 유지 되었다.

-냉각회로 최적화 후에 시물레이션 기존 금형에 의해 비해 냉각결과에 따르면 시간이 60% 절감되었다.

▲ <그림 5>최적화된 형상 적응형 냉각회로 구

▲ <그림 5>최적화된 형상 적응형 냉각회로 구3. 설계 및 제작 프로세스 사례

1) 설계 검증

형상 적응형 금형 개발

-설계된 형상 적응형 회로를 응용하기 위해 금형을 개발하여야 한다. 이를 위해 두 개의 코어 금형, 즉 기존 냉각 채널의 코어 금형과 형상 적응형 코어 금형을 설계하였다.

-금형 개발 비용을 절감하기 위해 캐비티 금형은 기존과 형상 적응형에 동일하게 설계하였다. 이를 코어 금형과 결합하여 성형품에 대한 금형을 완성하였다. 설계된 금형을 3D프린팅 기술로 제작하여 실제 현장 금형으로 구현하였다. 이를 실험에 응용하여 실험결과들을 도출하고자 하였다.

실험에 의한 개발 금형 평가

- 실험을 위해 사출성형 장비는 LS-Mitron 110톤이 사용되었으며, 설계된 금형은 SLM 3D 프린팅 공법으로 제작되었다. 이후 상·하형이 결합되어 사출성형을 위한 금형으로 구현되었다

-금형에 의한 사출성형 실험은 기존 현장 생산환경에서 요구하는 조건하에서 수행되었다. 즉 성형품의 품질은 만족되어야 하며 성형품 취출시 성형품의 온도는 85℃ 이하여야 한다. 이 조건하에서 기존 금형의 경우에는 최소한 57초의 싸이클 타임이 요구되었다. 품질은 만족되었으나 게이트의 끝단 부분에서 실(string)과 같이 소재가 이어졌다. 이는 완전 고화가 이루어지지 않았다는 것을 의미한다. 또한 성형품 취출 후 금형 표면온도 측정값이 77.4℃로 높은 편이다.

-이에 반해 개발된 형상 적응형 금형에서는 싸이클 타임 25.7초에서 아주 만족할만한 품질을 얻을 수 있었다. 또한 성형품 취출 후 금형 표면 온도 40.5℃로서 냉각 성능의 우수성을 보여주었다.

- 실험결과에 따라 기존 금형 대비 개발금형 냉각효율 상승률은 54.91%로 나타났다.

▲ <그림 6>현장 실험을 위해 제작된 기존 금형과 개발 금형

▲ <그림 6>현장 실험을 위해 제작된 기존 금형과 개발 금형

4. 결론

형상 적응형 냉각 채널 금형은 플라스틱 사출금형에서 냉각 시간 30~ 50% 축소 및 품질을 개선할 수 있는 탁월한 생산 방식임에도 불구하고 국내에서는 많은 보급이 되지 않고 있다.

이는 기존 공정과 다른 설계 및 검증 방법 그리고 새로운 공정이라는 기술요소가 큰 장애물이 되고 있다. 또한 금형 개발에서 사출 성행 공학 이론과 실무 경험에 기반한 공정 모델링 및 CAE 기반 시물레이션 해석 기술과 최적화 방안에 대한 높은 수준의 지식과 경험이 요구 된다.

본 연구를 통해서 냉각채널에 대한 지식을 공유하여 형상 적응형 냉각 회로 설계에 도움을 주시는 울산대 박홍석 교수님에게 감사를 드리며 대한민국 제조업에서 서로의 지식을 공유하여 금형 산업 발전에 도움이 되는 사례가 되기를 바란다.