- 기사입력 2021-05-03 09:15:42

- 수정 2021-09-17 10:15:52

내열·내삭마 코팅 선행 연구 必

선진 엔진 제작사 카르텔·정보 접근 불가

무인기용 군용엔진 개발, 코팅 기술 병행

■ 내삭마 코팅 연구개발 동향

1) 국내 동향

2018년 12월 누리호 예비발사 성공으로 우주강국 진입을 위한 국내 열기가 뜨거웠다. 오늘날은 전 세계적으로 정보통신의 발달, 정확한 기상예보의 필요성, 군사목적 등으로 인하여 더 많은 인공위성체가 요구되고 있으며, 이들을 정해진 궤도에 올리거나 대기권에 재돌입시키기 위한 로켓 등의 발사체에 대한 수요도 동시에 증가하고 있다. 한국도 이러한 국제적 추세에 발맞추기 위하여 발사장 건립, 3단형 과학로켓 및 유도무기 등의 발사체 개발을 서두르고 있다.

항공기 연구는 현재 공군이 보유한 F-15K와 KF-16의 중간 정도의 성능을 목표로 한국형 전투기 개발사업인 대한민국 차세대 전투기 개발 사업(KF-X 사업, 보라매 사업)을 추진하고 있다.

KF-X 사업은 스텔스 기능을 탑재한 한국형 전투기 개발을 위하여 국제공동개발형태로 해외업체의 30%대 투자유도를 추진하고 있으며, 전투기 개발에만 8조6000억원, 120대 생산에 10조원이 투입되는 18조 6000억원짜리 초대형 사업이다. 영국의 BAE 시스템스(레이더), 이탈리아의 알레니아 아에르마키(Alenia Aermacchi·무장), 프랑스의 유럽항공방위우주산업(EADS·핵심기술 부문), 스웨덴의 사브(SAAB), 미국의 제너럴 일렉트릭(GE)과 보잉(Boeing), 프랑스의 항공엔진회사 스넥마(SNECMA) 등 해외 업체가 다수 참여하는 국제공동개발 방식으로 진행되고 있다.

한화에어로스페이스는 국내에서 유일하게 민수·군용 가스터빈(라이센스) 엔진을 생산하는 업체로 수입이 어려운 군용·우주발사체 엔진은 정부의 지원으로 독자 개발 중이다. 한국의 가스터빈 엔진(터보제트·터보팬) 개발은 보조동력장치(APU)와 유도무기 탑재용 2계열로 개발을 시작했는데, 국방과학연구소와 한국항공우주연구원(항우연)이 주도하고 한화에어로스페이스가 총 조립을 담당하고 있다.

2000년대 초반 개발한 SS-760K(1,050lbf) 터보제트 엔진의 기술을 바탕으로 추력을 5,500lbf까지 높인 신형 터보팬 엔진 개발이 완성되면 한국형 중고도 무인기를 확장하여 고고도 무인기로 만들 계획으로 알려져 있다.

하지만 전투기 가격의 60%를 차지하는 엔진을 개발하는 일은 계획처럼 쉽지 않다. 엔진개발에 착수한다고 외부에 알려지는 순간 기존 선발업체가 가지고 있던 카르텔에 의해 항공기 엔진에 관한 모든 협력이나 기술도입에서 철저히 배제되고 항공기 부품시장에서도 철저히 배제될 수 있기 때문에 매우 신중하게 접근해야 한다.

만약 이러한 리스크를 고려하더라도 개발을 추진한다면 엔진 손익분기점에 해당하는 2,000대를 충당해 줄 국내 시장이 있어야 한다. 따라서 국내에서는 우주발사체 엔진 및 특수 목적의 군용엔진만 개발을 진행하고 있고, 이로 인해 비행체 및 엔진 고속 회전부의 삭마특성 개선을 위한 연구개발은 매우 미진한 상황이다.

국내 공력 가열 관련 연구의 대부분은 전산 해석 등을 통해 초음속 비행체가 겪게 되는 열 이력을 예측하는 수준에 머물러 있어, 공력 가열로 인한 동체 손상 방지를 위한 내삭마 코팅 기술 개발은 아직 이루어지지 못하고 있다.

공력 가열 관련 내삭마 표면처리에 가장 근접한 사례는 항우연에서 수행된 “KSR-III 외피 단열에 대한 연구”로서 KSR-Ⅲ 발사체(launch vehicle) 기본형 설계에서 대표적인 다층구조인 노즈 페어링부의 허니콤(honeycomb) 샌드위치 구조에 대한 단열해석을 수행한 것이 있다. 이 연구에서는 스프레이 가공 형식의 점착성 물질(BMS 10-102, topcoat)을 외피에 도포한 다음 경화 시켜 단열처리를 하는 방법을 사용하였다.

초고속 비행체의 공력 가열에 의한 내열 및 내삭마 특성을 부여하는 기초연구를 재료연구소에서 초고온 VPS 코팅기술 연구를 통해 수행한 바 있다. 이 기술은 초고속 비행체 시스템 개발을 위해 반드시 필요한 기술이나 EL로 기술도입이 규제되고 있어 독자적인 기술개발이 필수이다.

융점이 3,000℃를 넘는 HfC, TaC, HfB2 등 초고온 재료를 대기중에서 용사할 시 산소가 혼입된 플라스마(plasma) 화염에 노출되어 탈탄 및 산화에 의한 분해가 일어나게 되므로, 반드시 진공분위기에서의 용사코팅이 요구된다. 진공 플라스마 용사장비는 국내의 경우 재료연구소와 전북대 고온플라스마연구센터에서 각각 보유하고 있는데, 재료연구소의 장비는 1000mm x 1000mm 작업 영역(working area)을 가지고 있어 개형 시제품까지 코팅이 가능한 장점이 있다.

국내에서의 공력가열 관련 시험 설비(ATSF, Aerodynamic Thermal Simulation Facility) 구축 현황은 항우연에서 보유한 한국형 과학관측 로켓 KSR(Korea Sounding Rocket) 시리즈의 개발을 위해 확립된 공력 시험 설비인 한국항공우주우연구원 공력가열 시험설비(KARI Aerodynamic Thermal Simulation Facility)가 효시이다.

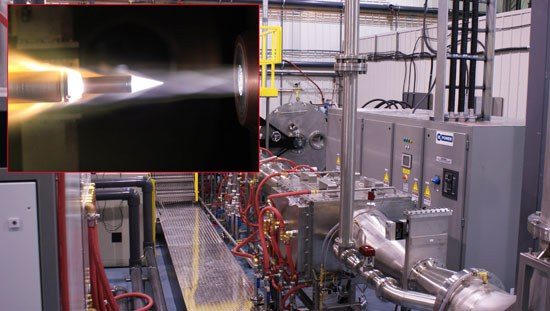

이후 전북대에서 정부로부터 392억 5천만 원의 지원금을 받아 세계 5번째 플라스마 풍동(wind tunnel)을 건립하여 ‘고온플라스마’를 응용하는 연구기반을 확립하였다. 이 센터에서는 2.4MW 및 0.4MW 초음속 플라스마 풍동 시스템(Supersonic Plasma Wind Tunnel System)을 갖추고 있어 향후 한국의 공력 가열 삭마특성 관련 시험 설비로서의 활용성이 기대된다.

초음속 비행체의 내삭마 코팅에 관하여서는 국방과학연구소의 주도로 초음속 비행환경용 보호코팅 기술 개발을 위해 카바이드계 세라믹을 적용하는 연구를 진행 중에 있으며, 상세한 내용은 보안을 위해 공개하지 않고 있다.

2) 국외 동향

해외의 각국의 설계목표는 재료 및 구조·구조동력학·공기역학을 모두 고려할 수 있는 다분야 최적설계(multidisciplinary design optimization) 기법을 확보하는 것이다. 발사체 및 비행체 구조가 겪게 되는 높은 공력, 관성, 진동하중을 견디고, 재진입(re-entry) 또는 초음속 비행 시의 공력가열(aerodynamic heating)에 의한 높은 열하중(thermal loading) 등에 저항할 수 있으면서, 가볍고 경제적이며 여러 번 사용할 수 있는 구조를 개발하는 것이다. 이러한 적극적인 연구가 아주 오래전부터 체계적으로 진행되어 왔다.

해외에서는 공력 가열로 인한 동체 손상 방지를 위한 내삭마 기술 또는 열방호 기술(thermal protection system, TPS) 개발이 주로 초음속 비행체를 대상으로 깊이 있게 진행되어 왔다. 아폴로 12호(Apollo 12)의 캡슐(capsule) 부분의 내열 차폐(ablative heat shield)적용이 좋은 예이다.

여기에 사용된 열 차폐(heat shield)는 고방사율(high emissivity) 코팅이 적용되었으며 열을 외부로 방출 시켜 내류에 의해 본체가 과도하게 가열되는 것을 방지해 주는 역할을 하였다. 이 차폐(shield)는 머큐리(Mercury), 제미니(Gemini) 그리고 아폴로(Apollo) 시리즈에 사용되었다.

해외에서의 공력가열 관련 시험 설비구축은 우주 발사체 연구가 한창이었던 1960년대에 주로 이루어졌으며, 1980년대 극초음속 비행체에 대한 연구가 활발히 진행됨에 따라 더불어 활발한 움직임을 보이게 되었다.

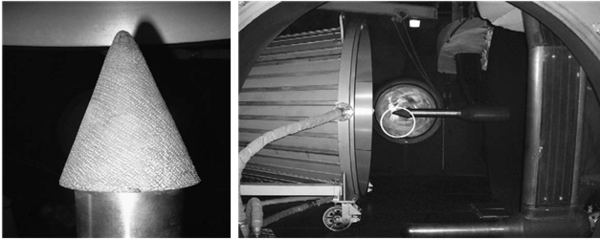

이탈리아에서는 차세대 우주비행선용 내삭마 코팅을 개발하였는데, CAPS (Controlled Atmosphere Plasma Spray)라는 플라스마 용사공정을 이용하여 ZrB2 및 SiC 초고온 세라믹스를 그래파이트 모재 위에 코팅하였다.

아래 그림은 CAPS로 코팅한 시험편의 외관(직경 125mm, 높이 175mm, tip curvature 5mmR)과 차세대 궤도비행선에 적용을 위해 플라스마 풍동 시험(plasma wind tunnel test)을 수행하는 장면을 나타낸 것이다. 실험결과 차세대 우주 비행성의 열적 구조물로서의 가능성을 확인하였고, 다음 단계로 비행 시험(flight test)을 수행할 예정이라고 발표하였다.

영국에서 발표된 자료에 의하면 플라스마 디포지션 테크닉(plasma deposition technique)은 부품 표면의 필요한 곳에 UHTC 재료를 집중시킬 수 있는 효과적인 방법이며, 또한 코팅공정 특성상 많은 결함들이 개재됨에 따라 급속한 열변화에 대한 열차폐 효과를 향상시켜주는 역할을 한다고 평가하고 있다.

UHTC 코팅의 핵심 기술로는 우수한 품질의 미세조직을 갖는 치밀한 코팅을 형성시키는 것이며, 이를 위해 영국을 비롯한 유럽과 미국에서 많은 연구를 계속 진행 중이다.

미국, 중국, 러시아 및 EU 등 국방 선진국에서는 차세대 추진 체계에 적용하기 위한 내열·내삭마 소재 연구가 활발히 진행되어, 러시아에서는 마하 8급의 극초음속 무기체계인 킨잘(Kinzhal: 단검) 발사에 성공(2017년 12월)하였다.

이에 대응하여 미국에서는 록히드마틴(Lockheed Martin) 사와 극초음속 무기체계 개발 계약을 체결(2018년)하고 극초음속체계 개발을 국방 R&D의 1순위로 선정(2018년 6월)하는 등 기술개발 각축전을 벌이고 있다. 최근에는 러시아가 최대속도 마하 20의 신형 극초음속 미사일 아방가르드(Avangard)의 시험 발사에 성공함으로써 차세대 추진체계 경쟁에서 우위를 차지하였으며, 향후 몇 년 동안 다른 나라에서 유사한 무기가 나타나기 어려울 것이라고 자신감을 표출하였다.

■ 국내외 산업 및 시장 동향

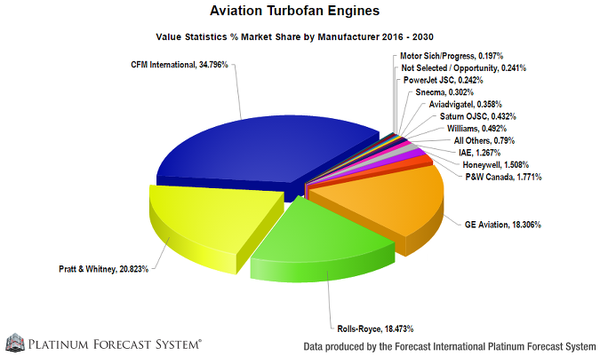

항공용 가스 터빈 엔진 시장은 연평균 1.9%의 성장률로 2016년 676억5,000만달러에서 2022년 758억8,200만달러 규모의 시장을 형성할 것으로 전망되며, 군수분야는 전체의 약 20% 정도를 차지할 것으로 예상된다.

항공기용 엔진 시장의 경우 1위는 제너럴 일렉트릭(GE), 2위는 프랫&휘트니(P&W), 3위는 롤스로이스(Rolls-Royce)가 차지하고 있다. 좀 더 구체적으로 점유율을 분류해 보면 2016년 기준 씨에프엠(CFM International)이 34.8%로 가장 큰 점유율을 보인다.

CFM은 미국 GE Aviation과 프랑스 Safran Aircraft Engines가 지분 50%를 공동 투자한 합작회사이다. CFM56 시리즈 터보팬 엔진을 구축하고 지원하기 위해 설립하였는데 이 엔진은 가장 연료효율이 좋은 엔진 중의 하나로 시장을 선도하고 있다. CFM56 엔진은 전 세계에서 가장 많이 팔린 제트 여객기인 보잉 737의 엔진으로 채택되어 16,000개의 누적 생산량을 보이는 베스트셀러이다.

우리나라 공군의 주력기 F-16에는 모두 P&W의 엔진이 장착되어 있다. F-15K의 경우 40기가 GE엔진과 20기가 P&W엔진을 각각 장착하고 있다. 첨단 스텔스기인 F-22와 F-35에는 P&W가 엔진을 독점 공급 중이므로 우리나라 민수기 엔진은 GE에 군용기 엔진은 P&W에 의해 지배되고 있다고 해도 과언이 아니다.

전 세계 여객 수요가 증가하면서 항공기에 대한 수요도 늘어나고 있고, 이는 장기적으로 항공기 관련 MRO(Maintenance, Repair and Overhaul, 수리·정비·개조) 시장의 성장으로 이어질 것으로 전망된다. 보잉과 에어버스는 영국의 판버러(Farnborough)에서 열린 국제 에어쇼에서 2018년부터 2037년까지, 향후 20년간 전 세계 항공기가 연평균 3.5~4.7% 증가할 것이라고 전망한 바 있다. 보잉은 2018년부터 2037년까지 42,730대의 항공기가 인도될 것이라고 전망했고, 에어버스는 37,389대의 항공기가 인도될 것이라고 전망했다.

영국의 컨설팅업체인 올리버와이만(Oliver Wyman)이 올해 1월 발표한 전망에 의하면 2018년부터 2028년까지 전 세계 MRO 시장은 연평균 4% 성장할 것으로 전망했다. 지역별로는 중국과 인도의 성장이 높을 것으로 전망했는데, 중국과 인도의 항공기는 각각 연평균 8.8%, 8.7% 증가하며, 이에 따라 MRO 시장도 각각 10.6%, 5.6% 증가할 것으로 전망했다.

한국에서 항공기 MRO 사업은 이제 시작단계다. 대한항공이 자체 항공기에 국한해 MRO 사업을 영위하고 있으며, 한국항공우주산업(KAI)이 MRO 전문업체인 한국항공서비스㈜를 설립한 것이 2018년 7월이다.

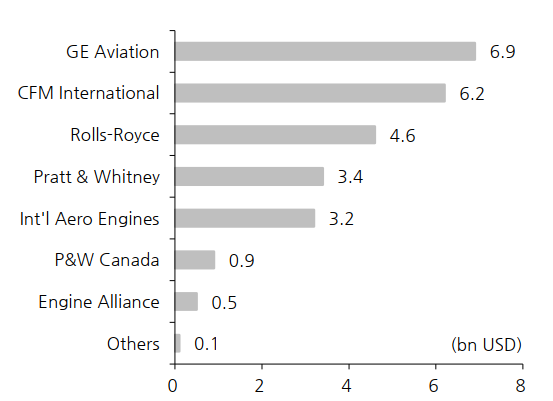

하지만 국내 항공기 부품 업체에 MRO 시장의 성장은 또 다른 기회가 될 전망이다. Oliver Wyman 자료에 의하면 2018~2028년까지 항공기 엔진 MRO 시장은 연평균 성장률 4.9%로 시장 성장속도인 4%보다 더 빠르게 성장할 것으로 예상되므로 엔진 부품 업체들의 수혜가 가장 클 것으로 보인다.

엔진 회사의 경우 전 세계 MRO 시장 점유율은 2016년 기준으로 GE Aviation > CFM International > Rolls-Royce > Pratt & Whitney 순이다. 그러나 2018년 9월 25일과 26일에 걸쳐 블룸버그 인텔리전스(Bloomberg Intelligence)에서 Pratt & Whitney의 GTF 엔진이 예상보다 잘 판매되고 있다고 보고함에 따라 Pratt & Whitney의 MRO 점유율도 장기적으로는 상승할 것으로 보인다.

동체 MRO 시장은 연평균 2.2% 성장률을 보일 것으로 전망되는데, 동체를 주로 생산하는 국내 항공부품 업체들에게도 긍정적일 것으로 전망된다. MRO 시장은 항공기 제조 물량 확대에 플러스알파 요인이 되기 때문이다.

KAI는 훈련기, 경공격기, 헬기뿐만 아니라 기체 부품 제조업을 동시에 운영하고 있다. 대형 민항기 제조업체인 에어버스와 보잉에 기체부품을 공급하고 있다. 하지만 가장 중요한 엔진 부문은 미국(Pratt & Whitney, GE Aviation), 영국(Rolls-Royce), 프랑스(Safran) 등이 독점하고 있어 진입이 어려운 상황이다.

상용기(commercial airplanes) 엔진 점유율은 1위가 씨에프엠 인터내셔널(CFM International), 2위가 인터내셔널 에어로엔진(International Aero Engines, Pratt & Whitney와 Rolls-Royce plc의 합작사), 3위가 제너럴 일렉트릭(GE), 4위가 롤스로이스(Rolls-Royce)의 순이며, 그 외 엔진 얼라이언스(Engine Alliance, GE Aviation과 Pratt & Whitney 합작사), 프랫&휘트니(Pratt&Whitney) 등이 있다.

항공기 엔진 고온부품의 EB-PVD 열차폐 코팅은 국내 엔진제작사로부터 인증 받은 업체나 시설, 인원은 전무하다. 그러므로 관련 수요는 물론 시장조차 형성되어 있지 않은 실정이다. 엔진 제작사로부터 수입이 어려운 군용·우주발사체 엔진은 일부 기업에서 정부의 지원으로 독자 개발 중에 있으나, 엔진 고온 부품의 열차폐 코팅을 위한 실용적 EB-PVD 개발은 아직 이루어지지 않고 있다. 아울러 초음속 비행체용 내삭마 코팅은 열차폐 코팅과 마찬가지로 수요와 시장형성조차 형성되어 있지 않다.

■ 미래의 연구방향

전술한 바와 같이 고온 내구성이 요구되는 가스터빈 엔진부품에 적용되는 열차폐 코팅은 군사용 기술의 핵심이며, 민수용 엔진의 경우에도 선진국에서 핵심기술로 분류하고 있어 대외수출이 금지되어 있다. 국내에서는 항공기 엔진을 면허 생산하고 있지만 EB-PVD 열차폐 코팅은 EL 품목으로 분류되어 생산기술의 대외 유출이 엄격히 통제되고 있는 관계로 기술 도입도 쉽지 않다.

하지만 발전용 가스터빈의 OEM 면허 하에 고온부품의 코팅과 보수를 수행하는 과정에서 축적된 요소기술 노하우와, 파일럿 규모의 EB-PVD 장비를 제작하고 기초 요소기술을 연구해 오고 있는 재료연구소와 국내 대학의 열차폐 연구기반 등을 종합하면, 머지않아 독자적인 핵심 부품 제조기술 확보가 가능하다고 판단된다.

미래의 항공기 엔진 및 초음속 비행체는 더 높은 효율과 더 높은 속도를 요구할 것이므로 향후 연구방향은 저열전도도 열차폐 코팅 개발과 UHTC 코팅 개발에 초점을 두어야 할 것이다. 이러한 초고온·초음속 환경하에서 열역학적·속도론적 기구를 연구하는 계산과학, 이를 통해 도출된 새로운 물질의 제조공정, 새로운 물질의 특성을 최대한 발휘할 수 있는 구조 설계와 이를 구현하는 코팅공정 개발 등이 주요 연구 주제가 될 것이라 전망된다.

아울러 초고온·초음속 환경 하에서 소재 및 코팅의 성능을 시험할 수 있는 핵심 인프라의 구축과 이를 활용한 평가기법 확보 또한 반드시 필요하다. 이러한 기술적 토대가 확보되어야만 항공기 엔진 국산화 및 장기운용 항공기 성능개선 사업 등 국가 전략산업이 가동될 수 있으며, 기체 위주로 구성된 국내 MRO 시장이 황금알을 낳는 거위인 엔진부품 MRO 시장으로 진입하게 하는 징검다리가 될 것으로 판단된다.

■ 정책 제언

미래전에 대비하는 고성능 항공무기체계를 위하여 고효율 고추력 엔진기술의 확보와 초음속 기동이 가능한 비행체의 확보가 반드시 필요하다. 하지만 항공기 엔진의 핵심 구성품에 대한 기술을 가진 국외 엔진 제작사들은 기술이전을 제한하고 있으며, 초음속 비행체의 내열·내삭마 코팅은 정보에 접근하는 것 자체가 통제되어 있을 만큼 기술 확보가 쉽지 않은 상황이다. 그렇지만 국가 안보와 직결된 방위산업 및 항공산업의 자주권 확보 및 대외경쟁력 확보를 위해서는 반드시 이 기술을 확보하여야 한다.

이를 위해서는 복잡한 이해관계에 얽혀 있는 엔진 제작사들의 카르텔을 피해 갈 수 없으므로, 군용 엔진 특히 무인기용 엔진에 초점을 둘 것을 제언한다. 예를 들어 무인기용 터보프롭 엔진(turboprop engine)을 개발하는 경우, EB-PVD 코팅 개발을 병행하여(사실은 선행되어 개발되어야 하지만) 진행할 것을 적극적으로 권장한다.

통상적으로 엔진 등 체계개발 초기에는 기계시스템 및 성능만을 고려하여 개발을 추진하다가 후에 코팅의 중요성을 파악하고 그 시기에 공급 가능한 서플라이 체인을 찾게 된다. 이때 해외 기업에 접촉하게 되는데 이 과정에서 우리의 개발정보가 노출되어 기술적·경제적 불이익을 감수하며 코팅 서비스를 받게 된다.

또한, 향후 체계 성능을 개선하거나 변경하고자 할 때 해외 기업의 소극적인 협조 또는 지능적 방해로 인하여 소기의 목적을 달성하지 못하는 기술종속이 일어날 가능성이 높다. 따라서 코팅개발을 선행하거나 적어도 병행한다면 궁극적으로 기술 자립화를 달성할 것이며 나아가 기술선진국으로 발돋움 할 수 있을 것이다.

▲ <그림 10>KFX 개발 주요 일정

▲ <그림 10>KFX 개발 주요 일정 ▲ <그림 11>SS-760K 터보제트 엔진 브로셔

▲ <그림 11>SS-760K 터보제트 엔진 브로셔 ▲ <그림 12>전북대학교의 2.4MW급 플라스마 윈드터널과 시험장면

▲ <그림 12>전북대학교의 2.4MW급 플라스마 윈드터널과 시험장면 ▲ <그림 13>아폴로 12호 캡슐의 heat shield가 삭마된 모습(Virginia Air and Space Center에 전시)

▲ <그림 13>아폴로 12호 캡슐의 heat shield가 삭마된 모습(Virginia Air and Space Center에 전시) ▲ <그림 14>CAPS로 코팅한 UHTC 코팅 시편과 PWT 시험장면

▲ <그림 14>CAPS로 코팅한 UHTC 코팅 시편과 PWT 시험장면 ▲ <그림 15>2016년 항공기 엔진 제조사별 점유율

▲ <그림 15>2016년 항공기 엔진 제조사별 점유율 ▲ <그림 16>글로벌 민항기 엔진 MRO 업체별 매출액(2016년)

▲ <그림 16>글로벌 민항기 엔진 MRO 업체별 매출액(2016년)