- 기사입력 2018-11-22 18:32:35

- 수정 2018-11-26 18:12:42

차기 온실가스 규제 대응, 메탄 저감 촉매기술 개발 절실

■ 기술의 정의 및 분류

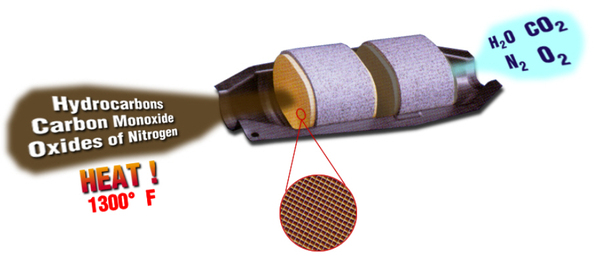

수송기기용 배기가스 처리 소재기술은 자동차 및 선박 등의 수송기기 엔진으로부터 배출되는 배기가스의 유해성분을 효율적으로 정화하기 위해 필요한 소재를 제조 및 응용하는 기술로 정의할 수 있다. 대표적인 배기가스 유해성분으로 미연소 탄화수소(HC: hydrocarbon), 일산화탄소, 산화질소(NOx: NO 및 NO2 등) 및 입자상 물질(PM: particulate matters) 등을 들 수 있다.

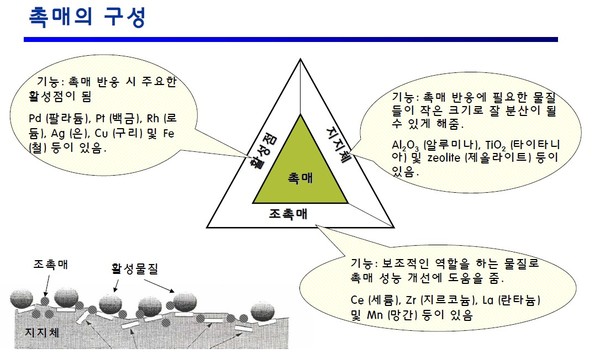

배기가스 처리를 위한 핵심 소재는 촉매 물질로 유해가스 성분을 무해한 성분으로 전환시키는 주촉매(主觸媒), 주촉매의 성능 향상 및 수명 연장 등 보조적인 역할을 하는 조촉매(助觸媒), 그리고 주촉매와 조촉매를 지지해주며 높은 비표면적을 제공하는 지지체(support) 분말 소재로 구성된다. 주로 분말로 구성되는 촉매는 펠렛(pellet)이나 벌집형(honeycomb) 담체(substrate) 내에 코팅되는 모노리스(monolith) 형태로 사용된다. 이러한 촉매는 자신은 변하지 않고 반응을 촉진시키는 물질로 유해 대기물질이 무해한 상태로 전환되기 위한 활성화 에너지를 낮추는 역할을 하여 보다 쉽게 반응을 일으키도록 한다.

본고는 대표적인 수송기기인 자동차와 선박 중에서 최근 규제가 강화되고 이에 따라 시장이 급속히 되고 있는 선박엔진에서 배출되는 배기가스 정화용 소재 기술을 중심으로 논의 되었다. 현재 대부분의 선박은 디젤엔진을 사용하며 최근 천연가스 엔진의 장착이 늘고 있다.

1) 디젤산화촉매(Diesel Oxidation Catalyst; DOC)

디젤산화촉매는 배기가스 성분 중 탄화수소와 CO를 80% 이상 감소시키고 PM(particulate matters, 입자상물질 또는 매연)의 용해성유기물질인 SOF(soluble organic fraction) 성분도 50∼80%를 제거한다. 그러나 전체 PM 중 SOF 비율이 낮아 전체 PM의 20∼40% 정도를 저감시킨다.

DOC는 또한 디젤악취(diesel odor)와 흑연(black smoke)도 감소시키며 나노촉매로는 백금(platinum; Pt)이나 팔라듐(palladium; Pd)을 사용한다. 배기가스 온도가 300℃ 이상의 고온이 되면 배출가스중의 산소와 반응하여 SO2가 SO3와 H2SO4를 생성하는 산화반응을 일으키며 이는 특히 인체에 유해하기 때문에 문제시된다.

2) 매연여과장치(Diesel Particulate Filter; DPF)

DPF는 디젤엔진에서 발생하는 PM을 거르는 필터장치로 축적된 PM의 제거를 위해서는 필터의 재생기술이 필요하다. DPF의 재생기술은 나노촉매나 나노첨가제를 사용하여 PM의 연소온도를 낮추어 배출가스 온도에서 연속적으로 태우는 자연재생(passive) 방식과 히터나 버너와 같은 외부 열원에 의한 강제재생(active) 방식으로 나뉜다. 배출가스 온도가 상대적으로 높은 중량차(heavy-duty vehicle)의 경우 미국과 유럽 등지에서는 DPF 장치가 이미 상당량 장착되어 운행되고 있으며, 소형 경유승용차에도 첨가제 방식 장치가 부착되어 판매가 시작되었다.

DPF 전단에 백금산화촉매(platinum-based oxidation catalyst)가 있는 경우 산화반응으로 NO를 NO2로 변환시키며, CO와 HC도 저감시키게 되는데, NO2는 탄소입자가 저온에서 산화할 수 있도록 작용할 수 있으며 따라서 후단에 설치된 필터(wall flow particulate filter)에 포집된 PM은 배기가스 온도가 일정 온도 이상이면 연속 재생될 수 있다.

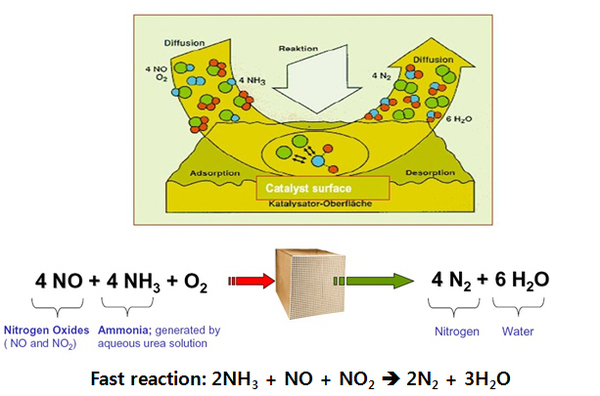

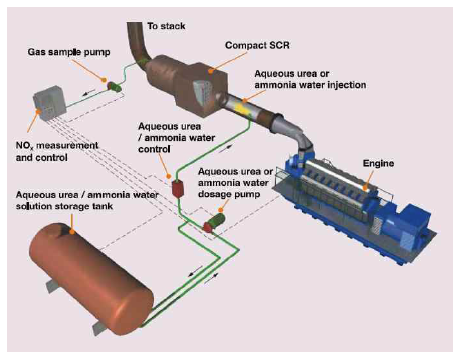

3) 선택적촉매환원(Selective Catalytic Reduction; SCR)용 촉매

디젤엔진에서 배출되는 NOx 성분을 저감시키기 위한 SCR 기술은 나노촉매를 사용하여 인체에 유해한 산화질소인 NOx(NO와 NO2가 대부분임)를 무해한 질소와 물로 전환하는 촉매기술로 NOx를 환원시키기 위해 환원제로 암모니아(NH3)나 요소수(urea)를 사용하는데 이 환원제들은 촉매 앞단에서 분사되어 배기가스와 함께 SCR 촉매로 들어가게 된다. 요소수를 사용하는 경우는 반응생성물로 CO2가 생기게 된다. 통상적으로는 암모니아의 유독성 때문에 환원제로 urea를 사용한다. 통상 NOx 저감율은 80% 이상으로 아주 우수하나 수송기기에 적용하기 위해 장치의 compact화 및 고성능 나노촉매기술 개발이 지속적으로 요구된다.

대표적인 SCR 촉매로는 백금(platinum, Pt), 바나디아(vanadium oxide, V2O5), 제올라이트(zeolite)계 촉매를 들 수 있으며 각 촉매는 서로 다른 활성 온도 대역(operating temperature window)을 가지고 있으므로 사용하고자 하는 목적에 맞는 시스템을 알맞게 선정해야 한다. 경유 자동차의 경우 대부분 제올라이트계 촉매를, 플랜트나 선박의 경우에는 바나디아계 촉매를 사용한다.

4) Lean NOx Trap(LNT)용 촉매

산소가 많은 희박(lean) 구간에서 NOx를 포집하였다가 농후(rich) 영역에서 흡착된 NOx를 배출(release)하여 나노촉매에 의해 질소와 이산화탄소로 변환된다. NOx를 흡장하는 trap 물질로 Ba, Sr, K 등이 포함된 화합물을 사용하며, 희박영역의 NO는 Pt에 의해 NO2로 전환되어 NOx trap에 저장되고, 추가적인 탄화수소나 수소 등의 환원제 공급에 의한 공연비 농후(rich)시 NOx trap에 저장되어 있는 NOx가 N2로 환원된다. 디젤엔진의 경우 가솔린엔진과 달리 rich spike를 만들기가 쉽지 않기 때문에 NOx trap을 적용하기에 용이하지 않다. 또한, NOx trap은 고온 내구성이 우수한 장점이 있으나 연료 중의 황성분에 피독되는 문제점을 안고 있다. 따라서 연료 중 유황성분을 30ppm 이하로 낮추도록 요구하고 있다.

5) 탄화수소 SCR(HC-SCR) 촉매

NOx 환원제로 NH3 대신 탄화수소를 사용하여 선택적으로 NOx를 저감하는 촉매로 환원제인 HC는 NOx와 선택적으로 반응하여 N2, CO2, H2O를 생성한다. Cu-exchanged zeolite(Cu-ZSM5)와 Pt/Al2O3의 두 종류의 촉매가 가장 연구가 많이 되어왔다. 디젤엔진의 배출가스 온도는 대부분 250∼350℃의 낮은 범위에 있는데 HC-SCR 촉매는 이 온도구간에서 NOx 전환성능이 낮아 실용화에 어려움을 갖고 있다.

6) 메탄 슬립 촉매

최근 천연가스/셰일가스 산업 붐과 더불어 천연가스의 주성분인 메탄의 자원화를 위한 광범위한 연구가 진행 중이며, 특히 자동차 및 선박 등의 이동원 연료화에 관심이 집중되고 있다. 이에 따라 천연가스를 연료로 사용하는 엔진에 대한 다양한 연구가 진행 중이며 선박의 경우 역시 천연가스 전용 엔진 및 혼소 엔진 개발 및 상용화에 심혈을 기울이고 있다.

메탄은 NOx 및 PM의 발생량을 획기적으로 줄일 수 있는 클린에너지로 각광을 받고 있으나, 메탄 자체가 불연소 되어 과량의 메탄이 대기 중으로 방출(슬립, slip) 된다. 메탄은 천연가스 내연기관 이동원(자동차, 선박, 기타 수송수단)뿐만 아니라 천연가스의 채굴/압축/수송/저장산업, 농업, 광업, 폐기물산업, 그 외 에너지/자원화 산업공정 등 다양한 분야에서도 발생된다.

천연가스 내연기관 이동원으로 배출되는 미연소 메탄의 경우 원천적으로 재분리/고농축화를 통한 자원화가 불가하고, 메탄의 회수/자원화 공정 등 고정원으로부터 부생되는 저농도 메탄의 경우 역시 재활용에 높은 에너지가 요구된다. 따라서 경제성/온실가스감축 면에서 메탄 후처리 기술 적용이 필요한데 메탄은 높은 안정성으로 인하여 타 유해 탄소원들과 달리 기존촉매(삼원촉매, 디젤산화촉매 등)를 이용한 저온 산화가 어려워, 연료소모가 많은 고온영역 이론공연비 운전이 최근 검토되고 있다. 그러나 연비하락 및 친환경 문제가 부각될 수 있어 친환경 내연기관으로부터 발생되는 메탄을 효율적으로 제거하기 위한 저온 메탄 산화 촉매 개발이 에너지/환경·온실가스 문제 해결을 위해 필요한 실정이다.

선박배기가스 배출 NOx 규제 2021년부터 북해 인근·북극 지역 확대

無바나듐 NO 전환성능 높고 SO₂ 산화능력 낮은 저온촉매 개발 요구

■ 선박 배기가스 정화용 촉매 소재 기술의 원리

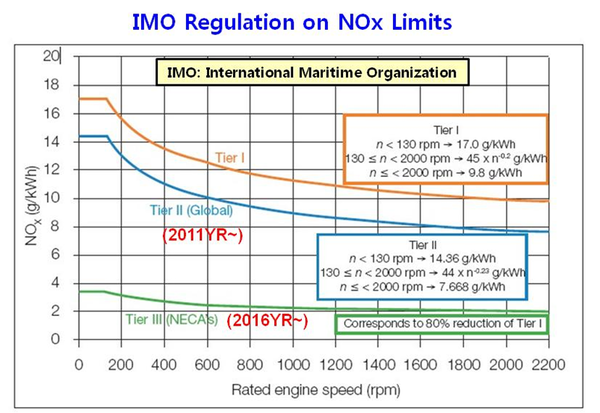

선박 배기가스 배출에 대한 국제해사기구(IMO: Internatioinal Maritime Organization)의 Tier III(2016.1.1 시행) NOx 규제 시행에 따라 NOx 저감을 위한 선박용 NH3-SCR 나노촉매 기술개발이 진행되고 있다. 현재는 북아메리카 지역만 적용되고 있지만 2021년부터 북해 인근 및 북극 지역으로 확대될 예정이다.

선박 배기가스 후처리 기술은 처리 대상에 따라 질소산화물(NOx) 저감기술, 황산화물(SOx) 저감기술, 온실가스인 이산화탄소(CO2) 및 메탄(CH4) 저감기술을 들 수 있다. 이중 온실가스 인 이산화탄소에 대한 저감기술은 선박의 선형설계, 저속운전과 같은 운행조건 등과 관련이 크기 때문에 후처리 기술에 포함되지 않으며 메탄의 경우 액화천연가스(LNG: Liquified Natural Gas)를 연료로 사용되는 경우에만 해당된다.

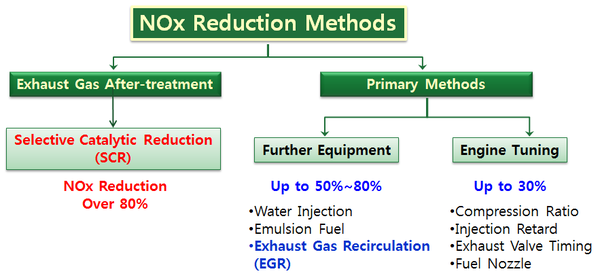

황산화물 저감 기술의 경우 연료의 황 농도에 대해 IMO에서 특정지역(SECA: Sulfur Emission Control Area)에 대해 규제를 하며 황산화물 저감 장치를 통해 엔진에서 배출되는 황산화물을 scrubber와 같은 장치로 줄임으로써 동일 황농도 연료 사용으로 인정받기도 한다. 질소산화물 저감 기술의 경우 엔진에서 연소된 배기가스를 재순환시키는 배기가스 재순환(EGR: Exhasut Gas Recirculation), 선택적 촉매환원(SCR: Selective Catalytic Reduction)기술이 있으며 SCR 기술이 광범위하게 적용되고 있다.

1960년대 이후로 백금과 같은 귀금속계 촉매가 아닌 금속산화물계 촉매에 대한 연구가 활발하게 진행되었다. 촉매의 종류는 금속산화물계, 제올라이트계, 알칼리 토금소계, 회토류계 촉매 등이 있으며, SCR이 적용되는 공정에 따라 달라지는데 이중 황 함유량이 많은 경우 WO3와 MoO3가 첨가된 V2O5/TiO2 촉매가 가장 효과적인 SCR 성능을 나타내어 대략 1980년도부터 지금까지 주된 SCR 촉매로 적용되고 있다. 최근에는 단일산화물 보다는 각 촉매의 특장점을 살린 복합 산화물계 촉매가 적용되고 있다. 촉매의 형태는 사용 환경에 따라 구형, 미립자형, 평판형, 관형, 림형 등 다양하며 최근에는 허니콤 형태가 널리 사용되고 있다. V2O5가 주촉매인 바나디아계 촉매는 백금계 촉매에 비해 저온 촉매활성은 떨어지지만 작동 온도구간이 더 넓고 값이 싸다는 장점이 있어 현재까지 정치용 SCR 촉매로 많이 사용되고 있다.

암모니아는 유독성 물질이므로 취급에 어려움이 있기 때문에 좀 더 안전하고 다루기 쉬우며 부산물이 무해하고, 비용 절감이 가능한 요소(Urea,(NH2)2CO)를 환원제로 사용하는 SCR 시스템이 자동차나 선박 등 이동이 필요한 디젤엔진에 많이 적용되고 있는 추세이다. 전형적인 바나디아계 촉매는 수 중량%의 V2O5, WO3, MoO3 등이 TiO2 분말과 혼합된 형태로 존재한다. 이 촉매의 대부분(80중량% 이상)은 고표면적의 anatase 구조를 갖는 TiO2 분말이 차지한다. 통상적으로 촉매 지지체(catalyst support)로 사용되는 알루미나(Al2O3) 분말에 비해 TiO2는 바나디아 활성 촉매를 안정화시키는데 더 유리하고 배기가스에 SO2가 포함되어 있는 경우에 bulk sulfate를 생성시키지 않아 SO2에 의한 촉매 열화가 알루미나 분말에 비해 낮다는 장점이 있다.

최근에는 마이크로(micro)와 메조(meso) 크기의 기공들이 존재하는 PILC(pillared interlayerd clay)계 aluminosilicate에 TiO2가 삽입되어 있는 나노촉매가 개발되었는데 고비표면적, 높은 산성 자리 밀도, 높은 산성 강도(acidie strength), 우수한 열적 안정성 및 이온교환 능력 등의 장점을 지니고 있으며 더욱이 V2O5/Ti-PILC 촉매의 특성이 상용 V2O5-WO3/TiO2 촉매에 비해 300℃ 이하의 온도에서 더 우수하다는 보고가 있다. 하지만 이 촉매는 아직 상업적으로 널리 사용되고 있지는 않다.

상용 V2O5/TiO2 SCR 촉매가 성능이 좋고 안정적인 장점이 있음에도 불구하고 실제로 사용하는데 있어서 여러 가지 단점이 있으며, 특정 국가에서는 바나듐과 그 화합물의 경우 유해 물질로 규정되어 있거나 향후 규제를 고려하고 있어 그 적용 사례가 감소하는 추세에 있다. 이러한 바나디아계 촉매의 문제점들로 인해 최근에는 바나듐이 없으면서도 NO 전환성능이 높고 SO2 산화 능력이 낮은 저온촉매의 개발이 요구되고 있다.

■ 기후변화대응 관점에서 기술의 중요성

온난화 현상으로 지구 곳곳에 기상이변이 속출하고 공기오염과 산성비로 인한 환경파괴가 날로 심각해지면서 환경친화적인 청정에너지원의 개발은 전 세계적인 이슈가 되고 있다. 범세계적으로 추진되고 있는 이러한 환경오염에 대한 규제 움직임은 궁극적으로는 탄소세 도입 등 경제규약으로 발전할 것으로 예상되는 바 이를 대비한 청정에너지원의 개발은 필수적이다. 이에 우리나라를 비롯한 세계 각국은 배출권 거래제의 시행을 앞두고 화석연료의 사용을 줄임으로부터 고유가와 환경문제를 동시에 해결할 수 있는 대체에너지 개발에도 총력을 기울이고 있다.

메탄은 온난화지수(GWP)가 CO2에 비하여 약 25배가량 높기 때문에, 소량의 메탄이 대기 중으로 방출되더라도 지구 온난화에 큰 영향을 준다. 따라서 유럽 등 선진국에서는 대기 중으로 방출되는 메탄에 대한 제제를 강화해나가고 있으며, 미국 또한 2017년부터 Non-CO2 온실가스인 CH4 및 N2O에 대한 배출규제를 자동차에 대해 의무화 시킬 예정이다. 뿐만 아니라 이동원 메탄 배출은 최근 이슈화되고 있는 자동차의 고연비 규제 대응에 큰 걸림돌이 될 것이다.

온실가스를 저감하기 위한 대표적인 사후처리 기술로 온실가스를 포집·저장하기 위한 CCS(Carbon Capture & Storage) 기술과 포집된 온실가스를 자원으로 재활용하는 CCU(Carbon Capture and Utilization) 기술을 들 수 있지만, 이러한 기술의 활용은 고정원 대량 배출 온실가스 저감에 초점이 되어 있다. 이동원 발생 온실가스의 경우, 특성상 온실가스를 포집 또는 재활용하기 위한 기술 적용이 불가하므로 온실가스의 발생량을 줄이기 위한 엔진 효율 개선, 연료변경, 경량 소재 활용 등의 접근 방식이 온실가스감축을 위해 활용되고 있다.

선박용 천연가스 엔진의 경우 자동차 엔진에 비하여 과량의 메탄(배기가스 중 1% 이상, 25% CO2eq에 해당)이 불완전 연소되어 배출되므로, 차기 온실가스 규제 대응을 위한 메탄 저감 촉매기술 개발이 절실하다.

▲ <그림 3-6-3-1>자동차에서 발생하는 유해한 배기가스 물질을 무해한 성분으로 바꾸는 나노촉매기술 및 이를 이용한 촉매 변환기

▲ <그림 3-6-3-1>자동차에서 발생하는 유해한 배기가스 물질을 무해한 성분으로 바꾸는 나노촉매기술 및 이를 이용한 촉매 변환기 ▲ <그림 3-6-3-2>촉매의 구성 물질 및 각 역할

▲ <그림 3-6-3-2>촉매의 구성 물질 및 각 역할 ▲ <그림 3-6-3-3>NOx 전환을 위한 NH3-SCR 반응 기구

▲ <그림 3-6-3-3>NOx 전환을 위한 NH3-SCR 반응 기구 ▲ <그림 3-6-3-4>선박 NOx 배출 규제 동향

▲ <그림 3-6-3-4>선박 NOx 배출 규제 동향 ▲ <그림 3-6-3-5>선박 배기가스 NOx 처리 기술

▲ <그림 3-6-3-5>선박 배기가스 NOx 처리 기술 ▲ <그림 3-6-3-6>선박용 유레아 SCR 시스템의 구성

▲ <그림 3-6-3-6>선박용 유레아 SCR 시스템의 구성