▲ BMF社는 초정밀구조체 3D프린터 ‘microArch 시리즈’를 전세계에 보급하고 있다.

▲ BMF社는 초정밀구조체 3D프린터 ‘microArch 시리즈’를 전세계에 보급하고 있다.전통적인 절삭가공으로는 제작이 힘들고 비쌌던 마이크로 단위 초정밀구조체를 3D프린팅으로 저렴하면서 높은 품질로 만들 수 있는 장비가 출시됐다. 국내외 반도체, 바이오 등 첨단산업을 중심으로 해당 기술에 관심이 높아 3D프린팅 시장 확대가 기대되고 있다.

미국의 BMF(Boston Micro Fabrication)社는 설립자인 MIT대학교 Nick Fang 박사가 개발한 PμSL(Projection Micro-Stereolithography) 기술이 적용된 초정밀 3D프린터 ‘microArch 시리즈’를 한국을 포함한 세계시장에서 판매하고 있다. 국내 시장은 한국총판인 ㈜자이브솔루션즈를 통해 본격적으로 프로모션이 실시 중이다.

현재 반도체, 바이오, 미세유체, 전자부품 등 업계를 중심으로 내화학성 등 기능성이 접목된 초소형 마이크로 구조체에 대한 수요가 높아지고 있다. 현재 대부분 절삭가공이나 몰드로 제작하고 있는데 미세 내부 채널, 라티스(Lattice) 구조 등 구현이 힘든 데다 인건비, 몰드비, 추가 공정비 등이 최소 수천만원에서 억원대에 달하고 제작기간도 4~8주나 소요되는 어려움을 겪고 있다.

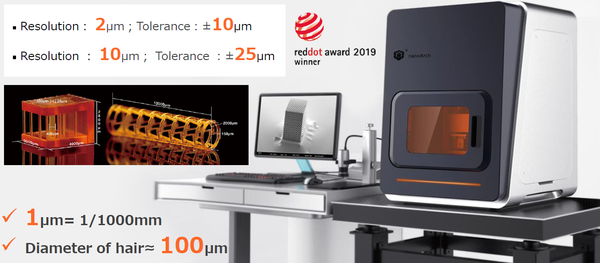

이러한 수요에 의해 개발된 PμSL은 기존에 널리 알려진 광경화수지에 자외선(UV)을 조사해 적층하는 DLP(Digital Light Processing)기술에서 한 걸음 더 나아간 기술이다. 3D CAD 모델링 파일이 슬라이싱 된 후 수많은 2D 디지털 패턴으로 변환돼 DMD(Digital Micromirror Device)로 이동, 이 DMD를 통해 2D 디지털 패턴의 모양대로 매 레이어마다 UV를 광경화수지에 조사해 쌓아 올라가면 애초에 3D CAD 모델링 파일과 동일한 3차원 형상이 물리적으로 구현된다. 이 때 UV가 광경화수지에 도달하기 전 특수 개발된 프로젝션 렌즈에 통과시켜 수 마이크로 단위의 초정밀 형상을 2~10㎛(마이크로미터) 수준의 고분해능으로 구현하는 원리이다.

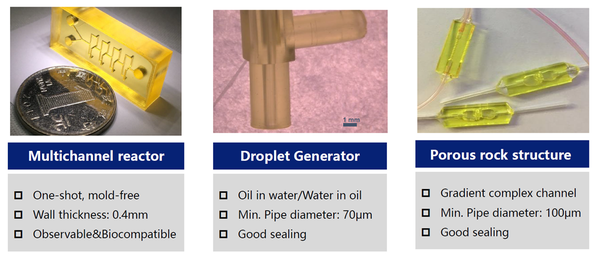

이 기술이 적용된 3D프린터 ‘microArch’ 시리즈로 동일 형상의 부품제작 할 경우 가격은 기존대비 절반 이하이고 제작시간도 4~8시간 이내면 가능할 정도로 생산성이 크게 향상됐다. 특히 출력물 전체 크기에 따라 최소 0.06mmT의 thin wall, 0.08mm 지름의 미세공극(micro pore)까지 구현 가능하며, 다중 라티스 구조물 등 복잡한 형상에서도 최소 2㎛에서 최대 25㎛ Tolerance 구현성이 입증됐다.

‘microArch’를 통해 라티스 구조나 다공성 스캐폴드, 복잡한 형상의 패턴, 컨투어, 엣지, 언더컷, 브릿지 등 전통적인 방식으로 구현이 쉽지 않았던 다양한 형상 구현이 가능하다. 이러한 기술력을 바탕으로 현재 10개국 229개 산학연 고객사에 설치됐으며, 현재 자이브솔루션즈는 기술상담, 출력서비스, 장비검토를 위한 프린팅 성능테스트 등을 제공하고 있다.

▲ BMF社의 초정밀 3D프린터로 제작한 부품 사례

▲ BMF社의 초정밀 3D프린터로 제작한 부품 사례